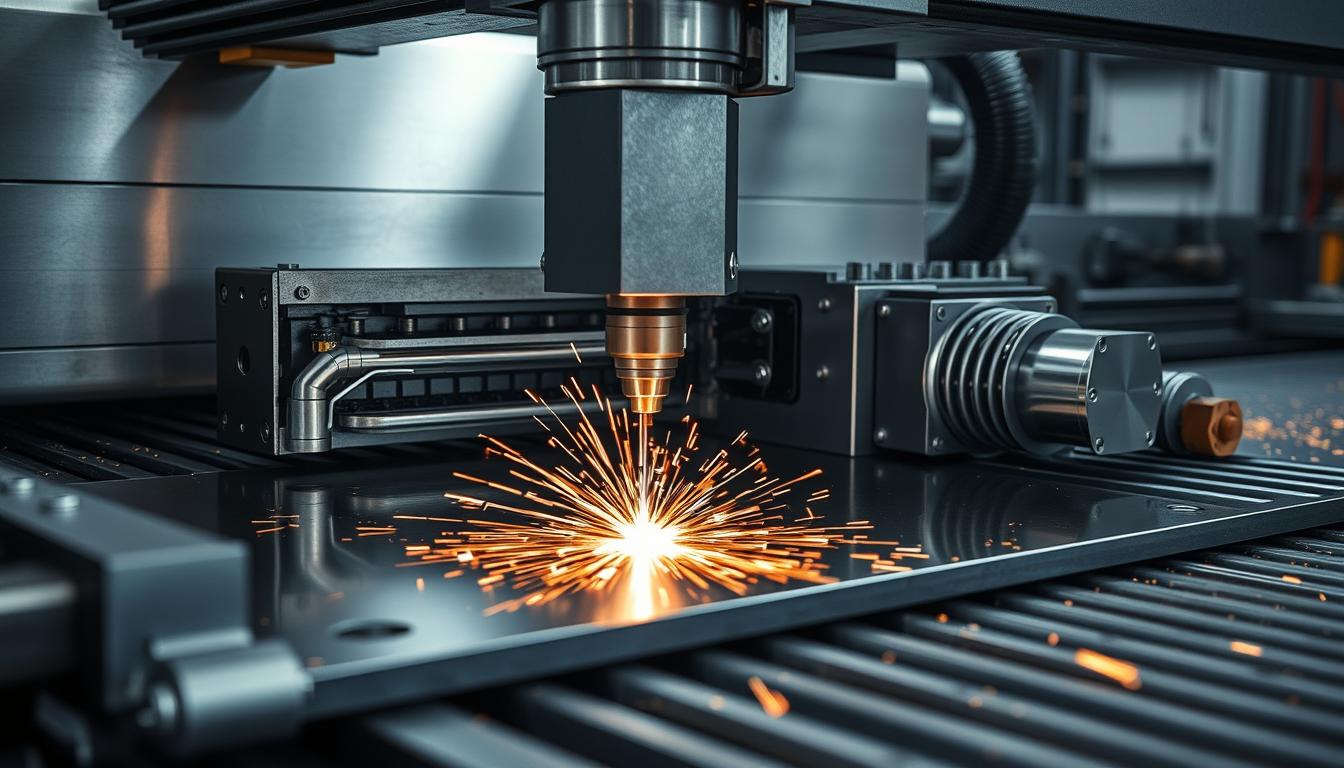

Lasersko sečenje metala predstavlja jedan od najefikasnijih i najpreciznijih metoda obrade metala, transformišući način na koji industrija oblikuje materijale. Ova revolucionarna tehnologija koristi fokusirane laserske zrake za rezanje raznih metala, od nerđajućeg čelika do aluminijuma, omogućavajući brzu i preciznu obradu uz minimalne troškove. U ovom tekstu istražićemo tehničke aspekte laserskog sečenja koje treba da znate, uključujući vrste lasera, njihove karakteristike i osnovne principe rada. Razumevanje ovih aspekata ključ je za pravilan izbor opreme i optimizaciju proizvodnih procesa, bilo da radite u automobilskoj industriji, elektronici, ili se bavite izradom reklamnih materijala. U nastavku, bićemo u mogućnosti da se upustimo u dublje razumevanje tehnologije koja pokreće lasersku obrada metala u industriji.

Tehnologija laserskog sečenja

Tehnologija laserskog sečenja metala predstavlja naprednu metodu koja omogućava izuzetno precizno i efikasno sečenje različitih vrsta materijala. Osnovna postavka ove tehnologije je fokusiranje svetlosti koja dolazi iz različitih izvora, omogućavajući brzo i tačno procesiranje materijala.

Izvor svetlosti u laserskim mašinama

Izvor svetlosti lasera u ovim mašinama obično potiče od CO2, vlaknastih ili diodnih lasera. Svaka vrsta lasera ima svoje specifične primene. Na primer, vlaknasti laseri su popularni zbog svoje sposobnosti da rezaju metal sa visokom preciznošću i brzinom, koristeći talasne dužine od 1.06 µm.

Vrste lasera korišćenih za sečenje metala

Različite vrste lasera omogućavaju obradu različitih materijala. CO2 laseri su odlični za rezanje materijala kao što su drvo ili akril. Fiber laseri su idealni za niskosloženije metalne materijale, dok diodni laseri često nalaze primenu u graviranju i obeležavanju. Tablica ispod prikazuje maksimalne debljine koje se mogu obraditi laserskim sečenjem.

| Materijal | Maksimalna debljina (mm) |

|---|---|

| Konstrukcijski čelik | 20 |

| Nerđajući čelik | 16 |

| Aluminijum | 12 |

| Bakar | 6 |

| Mesing | 6 |

Osnovni principi laserskog sečenja

Princip laserskog sečenja podrazumeva konverziju elektromagnetne energije u toplinsku energiju. Laserski snop fokusira svetlost na specifičnu tačku na materijalu, što omogućava precizno i brzo sečenje. Pomoćni plin često se koristi za uklanjanje otopljenog materijala, a ovaj proces može dostići brzinu od 140 m/min s maksimalnom snagom lasera od 3000 W.

Kako funkcioniše lasersko sečenje metala?

Lasersko sečenje metala obuhvata niz preciznih koraka koji omogućavaju visok nivo brzine i efikasnosti. U ovom procesu, kako funkcioniše laser za sečenje metala zavisi od pravilne primene tehnologije i materijala. Razumevanje svakog dela ovog procesa bitno je za optimalno korišćenje tehnologije i postizanje željenih rezultata.

Koraci u procesu laserskog sečenja

Proces laserskog sečenja uključuje nekoliko ključnih faza, uključujući:

- Generisanje laserskog snopa u rezonatoru.

- Fokusiranje snopa na površinu materijala koji se seče.

- Zagrijavanje materijala do tačke topljenja ili isparavanja.

- Korišćenje gasa za zaštitu obrađene površine, najčešće azota ili argona.

Debljina laserskog zraka, koja često može biti manja od 3 milimetra, omogućava visok nivo preciznosti tokom procesa laserskog sečenja, čineći ga idealnim za razne primene.

Uloga CNC tehnologije u laserskom sečenju

CNC tehnologija igra ključnu ulogu u laserskom sečenju metala. Ova tehnologija omogućava automatizovano praćenje složenih dizajna i uzoraka. Zahvaljujući CNC sistemima, rezna glava i materijali se precizno kontrolišu, čime se obezbeđuje visoka ponovljivost i tačnost tokom procesa laserskog sečenja. Ovo je posebno važno u industrijama poput automobilske, avio i građevinske industrije, gde su preciznost i efikasnost od suštinskog značaja.

Lasersko sečenje metala omogućava generisanje minimalnog otpada i smanjene troškove rada jer laserski rezači ne trpe habanje alata. Ova tehnologija se koristi za razne materijale, uključujući titanijum, aluminijum i nerđajući čelik, čime se širi mogućnost primene u različitim sektorima.

| Faza procesa | Opis | Materijali |

|---|---|---|

| Generisanje laserskog snopa | U rezonatoru se stvara laserski snop koji se zatim usmerava na radni komad. | Različiti, uključujući metale i plastiku |

| Fokusiranje na površinu | Snop se fokusira kako bi se zagrijala površina materijala. | Aluminijum, čelik, titanijum |

| Zagrijavanje i sečenje | Materijal se otapa ili isparava, što čini rez. | Nerđajući čelik, legure |

Ovaj efikasan proces, uz primenu savremenih tehnologija, postavlja visoke standarde u industrijskoj proizvodnji. Razumevanje kako funkcioniše proces laserskog sečenja i uloga CNC tehnologije omogućava bolje planiranje i realizaciju projekata.

Закључак

Lasersko sečenje metala je postalo neizostavan deo modernih proizvodnih procesa zahvaljujući svojoj efikasnosti i ekonomičnosti. Sažetak laserskog sečenja metala otkriva brojne prednosti laserske obrade metala, uključujući visoku preciznost i brzinu, što rezultira kvalitetnim rezovima koji zadovoljavaju i najzahtevnije standarde. Tehnološki napredak u laserskim mašinama, kao što su CO2 i dijodni laseri, omogućava široku primenu, od sečenja do graviranja raznovrsnih materijala.

Razumevanje osnovnih principa laserskog sečenja, kao što su talasne dužine i različite tehnike rezanja, omogućava vam da ispravno odaberete tehnologiju koja će najbolje odgovarati vašim potrebama. CO2 laseri, sa svojom sposobnošću obrade raznih materijala, idealni su za aplikacije u industrijama koje zahtevaju visoku preciznost, dok su dijodni laseri izuzetno efikasni za metalne materijale.

Kako se industrija nastavlja razvijati, laserska obrada metala će i dalje zauzimati važno mesto, nudeći inovativna rešenja koja pomažu u optimizaciji proizvodnih procesa. Ulaganje u lasersku tehnologiju predstavlja stratešku odluku koja može doneti dugoročne prednosti, kao što su smanjenje troškova i poboljšanje kvaliteta proizvoda. U ovom kontekstu, jasno je zašto se lasersko sečenje smatra jednom od najperspektivnijih metoda obrade u savremenim proizvodnim okruženjima.