U današnjem industrijskom okruženju, lasersko sečenje metala predstavlja jedinstvenu priliku za unapređenje proizvodnih procesa. Međutim, iako je ova tehnologija izuzetno efikasna, često se javljaju greške pri laserskom sečenju metala koje mogu značajno uticati na kvalitet rezova i ukupnu efikasnost. Razumevanje ovih grešaka je ključno za optimizaciju rada sa CNC mašinama i smanjenje otpada. Kroz ovaj članak, fokusiraćemo se na najčešće greške u laserskom sečenju, kao i na to kako izbeći greške pri laserskom sečenju, što može doprineti poboljšanju rezultata u različitim industrijama.

Tržište lasera beleži rast od 3.6 milijardi USD, a prosečna godišnja stopa rasta od 21% od 1993. godine ukazuje na sve veću primenu ove tehnologije u industriji. Lasersko sečenje se koristi u raznim sektorima, uključujući elektroniku, automobilsku industriju, medicinsku opremu i mnoge druge. Takođe, razvoja novih aplikacija u industriji nagrada i identifikacijskih oznaka pokazuju da je potražnja za laserskim sistemima veća nego ikada pre. Stoga je važno postati svestan prednosti, ali i limita ovih sistema.

U ovom članku, istražujemo načine kako dodatnim znanjem o laserskom sečenju možete smanjiti greške i unaprediti svoje proizvodne postupke. U nastavku ćemo se detaljnije baviti definicijom i principom rada lasera, kao i raznim industrijskim primenama koje koriste ovu tehnologiju. Prikazaćemo najčešće greške pri laserskom sečenju metala i pružiti savete o tome kako izbeći greške pri laserskom sečenju, čime ćete poboljšati efikasnost vaše proizvodnje.

Uvod u lasersko sečenje metala

Lasersko sečenje metala predstavlja najrasprostranjeniju vrstu laserske obrade. Ova tehnologija koristi intenzivan snop svetlosti za precizno seciranje raznih materijala, pružajući mogućnost postizanja izuzetno finih kontura i visoke kvalitete rezanja. Postoje različite vrste lasera, kao što su CO2 i YAG, koje se koriste u različitim primenama.

Definicija i princip rada lasera

Princip rada lasera bazira se na stvaranju koherentnog snopa svetlosti koji se fokusira na određenu tačku. Tokom laserskog sečenja metala, energija svetlosti se koncentriše, čime dolazi do topljenja ili isparavanja materijala. Lasersko sečenje metala može se primeniti na gotovo sve materijale, osim na visoko reflektujuće metale poput zlata, srebra i bakra. U poređenju sa tradicionalnim metodama, koje zahtevaju oko 24 sata rada, lasersko sečenje završava posao u samo 15 minuta.

Primene laserskog sečenja u industriji

Lasersko sečenje se koristi u raznim industrijama, uključujući automobilske, medicinske i elektronske. Ova tehnologija omogućava multiplo sečenje slojeva materijala, što je korisno u industrijama kao što su tekstil, koža i papir. Prednosti laserskog sečenja uključuju usku širinu reza i visoku površinsku kvalitetu bez potrebe za daljom obradom. Takođe, gasna asistencija tokom sečenja može povećati brzinu rezanja do 40%, što dodatno poboljšava efikasnost proizvodnje.

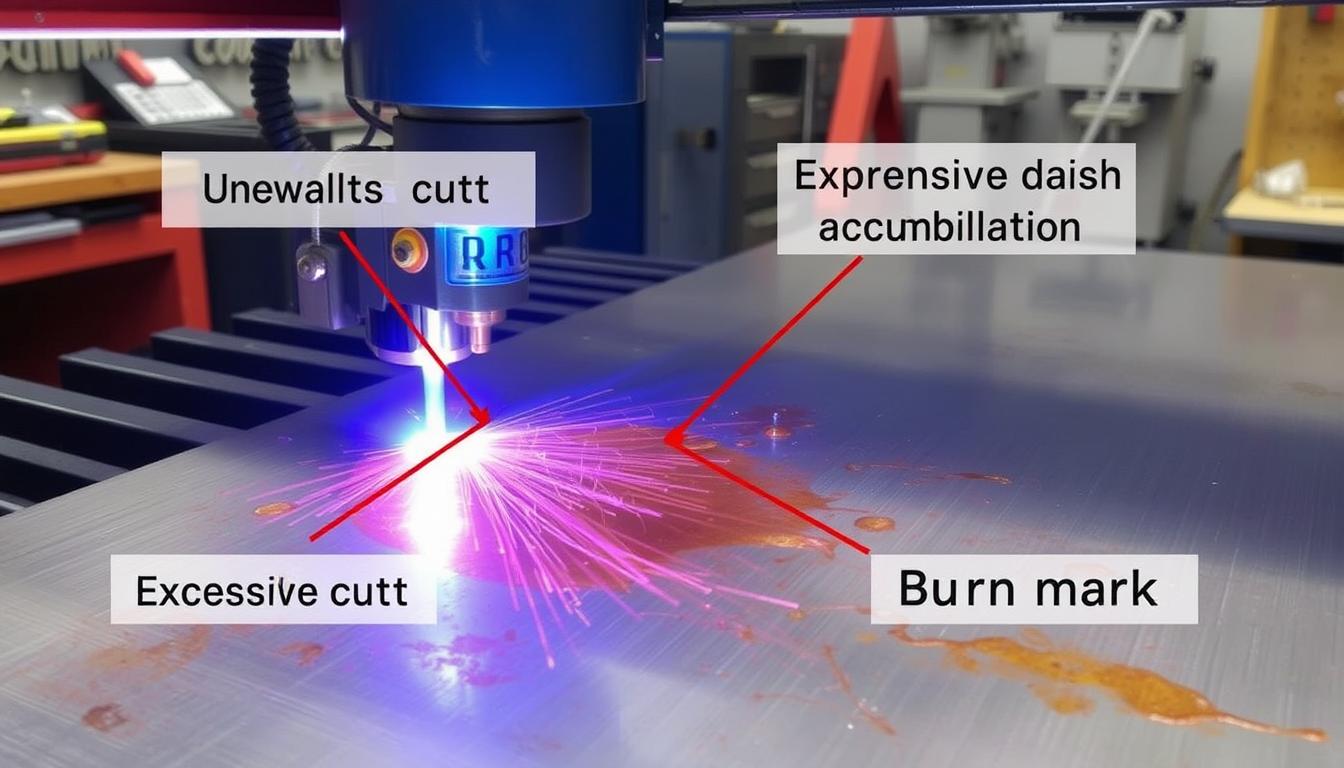

Najčešće greške pri laserskom sečenju metala

Lasersko sečenje metala predstavlja sofisticiran proces koji zahteva precizno podešavanje svih parametara. Razumevanje najčešćih grešaka pri laserskom sečenju metala ključno je za postizanje visokog kvaliteta rezova i efikasnosti u proizvodnji. Različiti faktori, uključujući podešavanje parametara, kvalitet materijala i softverske postavke, mogu značajno uticati na rezultate. U nastavku su navedeni neki od najčešćih problema i izazova sa kojima se možete susresti.

Problemi pri podešavanju parametara

Jedan od ključnih izazova u laserskom sečenju su problemi pri podešavanju parametara. Nepravilna podešavanja snage lasera, brzine rezanja ili fokusa mogu dovesti do greške u laserskom sečenju. Na primer, ako je snaga lasera prejaka, može doći do pregrevanja materijala, rezultirajući lošim ivicama. S druge strane, preniska snaga može uzrokovati nepotpun rez. Važno je stalno pratiti i prilagoditi ove parametre kako bi se osigurala optimalna kontrola procesa.

Uticaj kvaliteta materijala na rezne greške

Kvalitet materijala igra značajnu ulogu u postizanju dobrih rezultata prilikom laserskog sečenja. Materijali niske kvalitete često otežavaju proces rezanja, što dovodi do grešaka u rezanju. Na primer, prisustvo stranih tela ili nejednaka debljina može uzrokovati izdignute ivice ili nedovoljne dubine rezova. Prilikom odabira materijala, morate se osloniti na pouzdane izvore kako biste izbegli probleme pri laserskom sečenju.

Greške u postavkama softvera i mašine

Greške u softverskim postavkama i postavkama mašine mogu dodatno pogoršati situaciju prilikom laserskog sečenja. Nepravilno učitavanje programa ili neodgovarajuće konfiguracije mogu dovesti do nepravilnog izvođenja rezova. Preporučuje se redovno proveravanje softverskih ažuriranja i parametara kako bi se smanjile greške u laserskom sečenju. Pravilno upravljanje i razumevanje sistema ključni su za postizanje željenih rezultata.

| Tip greške | Opis | Posledice |

|---|---|---|

| Nepravilna podešavanja | Pogrešna snaga lasera, brzina rezanja ili fokus | Loše rezne ivice, pregrevanje, nepotpun rez |

| Kvalitet materijala | Materijal sa stranama i nejednakoj debljini | Izdignute ivice, niska preciznost rezanja |

| Softverske greške | Pogrešna konfiguracija i učitavanje programa | Nepravilno izvršavanje rezova, smanjen kvalitet |

Kako izbeći greške pri laserskom sečenju

Lasersko sečenje metala može doneti brojne prednosti, uključujući preciznost i brzinu. Da biste postigli najbolje rezultate, treba obratiti pažnju na nekoliko ključnih aspekata. Pravilno postavljanje optimalnih parametara laserskog sečenja je od suštinskog značaja. U nastavku su navedeni važni aspekti koje treba uzeti u obzir.

Optimalni parametri za uspešno sečenje

Postavljanje optimalnih parametara laserskog sečenja uključuje kontrolu snage lasera, brzine sečenja i fokusiranja. Ti parametri direktno utiču na kvalitet i preciznost rezanja. Za različite materijale potrebni su različiti parametri, na primer:

- Diode laseri su idealni za grawiranje na mekim materijalima.

- CO2 laseri su odgovarajući za sveobuhvatno sečenje kroz razne materijale, pružajući detaljne rezove na nemetalnim površinama.

- Fiber laseri nude vrhunske performanse u sečenju metala, zahvaljujući brzoj i preciznoj obradi.

Saveti za pravilno održavanje mašine

Redovno održavanje mašine ima ključnu ulogu u izbegavanju grešaka pri laserskom sečenju. Evo saveta za lasersko sečenje:

- Proveravajte optičke komponente kako biste osigurali jasne i precizne zrake.

- Kontrolisanje sistema hlađenja može sprečiti pregrevanje i oštećenja opreme.

- Povremeno testiranje performansi mašine omogućava otkrivanje i rešavanje potencijalnih problema na vreme.

Ulaganje u obuku zaposlenih i korišćenje visoko kvalitetnih materijala dodatno unapređuje kvalitet rezanja. Uz pravilno podešavanje i održavanje opreme, možete značajno smanjiti rizik od grešaka pri laserskom sečenju.

Закључак

Razumevanje i ispravka grešaka u laserskom sečenju metala je ključno za unapređenje proizvodnih procesa i postizanje visoke preciznosti laserskog sečenja. Ukoliko pravilno podešavate parametre i odabirete kvalitetne materijale, znatno ćete smanjiti mogućnost nastanka reznih grešaka. Ovo ne samo da unapređuje kvalitet krajnjih proizvoda, već i povećava efikasnost proizvodnje.

Redovno održavanje mašina nije samo preporuka, već neophodnost za održavanje optimalnog rada. Korišćenjem laserskih merača snage možete da pratite izlaznu snagu lasera, što dodatno obstavlja vašu opremu i osigurava stabilnost procesanja u svim fazama. Ovi uređaji će vam pomoći da prepoznate potencijalne probleme i preduzmete odgovarajuće mere pre nego što dođe do grešaka ili nesreća.

Lasersko sečenje se pokazuje kao napredna tehnološka opcija koja donosi značajne prednosti u industriji. S obzirom na sve prednosti koje donosi strukturno ispravno lasersko sečenje, investiranje u osposobljavanje i modernizaciju opreme je neophodno za svaki uspešan biznis. Time se stiče konkurentska prednost i osigurava dugoročna uspešnost.